Em um post anterior, havíamos falado sobre a eficiência nos núcleos empilhados, como o assunto também é relevante para os núcleos enrolados teremos foco nas explicações de eficiência para os modelos desta técnica.

Assim como em qualquer processo temos que avaliar a eficiência do uso de uma técnica a partir de 3 pontos principais.

-

Qual o corte é mais eficiente no processamento?

-

Qual corte é mais eficiente na montagem

-

Qual corte possui maior eficiência magnética?

EFICIÊNCIA NO PROCESSAMENTO

Para responder esta pergunta temos que analisar os seguintes pontos:

- Quantidade de processos

- Setup do maquinário

Observe as duas figuras abaixo:

Figura A:

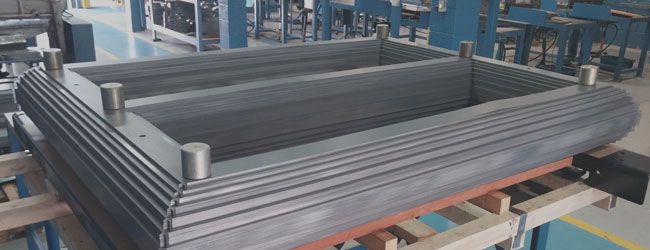

Figura B:

- Se observarmos a figura A podemos identificar que apesar de possuir um corte mais simples, o processo de construção deste núcleo é mais complexo, pois envolve um processo a mais que é a etapa de forno onde o núcleo recebe uma aplicação de resina e amarras para mantê-lo no formato desejado, uma vez que enrola-lo ele se comporta como uma mola e tende a querer retornar para a posição original.

- Se observarmos a figura B, podemos identificar que ele possui uma ligeira complexidade em termos de setup se comparado a figura A. O que exige um investimento de maquinário maior para este processo. No entanto a vantagem deste núcleo é que ele não necessita da etapa de forno, uma vez que suas bordas são dobradas ele permanece no formato desejado.

Conclusão

O que podemos concluir em relação ao corte é que a diminuição de processos está diretamente ligado ao custo de montagem e quanto maios pudermos diminuir o tempo mais barato se torna o processo fabril.

EFICIÊNCIA NA MONTAGEM

Para responder a esta pergunta (eficiência na montagem) temos que analisar qual núcleo possui maior facilidade no processo.

Observando as mesmas figuras:

Figura A:

Figura B:

- Se observarmos a figura A conforme mencionamos há a necessidade de um processo extra para esse corte, que exige um travamento por parte do montador para cada peça, tornando o processo mais longo.

Conclusão

Para a análise da eficiência na montagem ou construção dos núcleos, especialmente para os núcleos enrolados, temos que levar em conta o quão minucioso é o processo e o que ele exige do montador, deste modo mesmo que em um processo como maquinário mais caro que é o caso da figura B, temos maior vantagem em relação a simplicidade e tempo de montagem.

EFICIÊNCIA MAGNÉTICA

A eficiência magnética está ligada ao processo fabril (como vimos nos pontos anteriores) porém diretamente ligada a qualidade do material empregado na construção do núcleo, sendo que atualmente possuímos dois modelos:

1) Chapas GO (GRÃOS ORIENTADOS): possuem uma maior permeabilidade magnética gerando uma resposta melhor em termos de eficiência, porém com um custo um pouco mais elevado.

2) Chapas GNO (GRÃOS NÃO ORIENTADOS): esta possui uma resposta magnética inferior porém tem ganho muito mercado devido a sua resposta magnética ter melhorado muito com os anos. Seu custo é bem inferior se comparado as chapas GO.

Conclusão

O emprego do material para ganhos de eficiência é um resultado do balanceamento da quantidade dele como sua qualidade, ou seja, um material mais nobre com uma permeabilidade magnética melhor requer menos quantidade para o mesmo efeito.

Outro ponto a ser analisado é que o tipo de corte da figura B por possuir a montagem de cada chapa desencontrada, favorece o fluxo magnético dando mais eficiência ao núcleo e consequentemente diminuindo suas perdas.

Mas a grande questão na decisão do uso do material é o preço, se a empresa conseguir um bom preço de custo em uma chapa de resposta inferior, pode ainda assim atingir o mesmo resultado a um custo bem menor, mesmo sendo o núcleo mais pesado.

O projetista deve sempre estar atento a este detalhe afinal de contas, nem sempre o material mais nobre é o melhor para o momento, deve ser observado em qual dele teremos mais vantagens em nosso projeto.

CONCLUSÃO FINAL

Conforme vimos neste artigo, o tipo de núcleo e os padrões de construção definidos para cada um deles, implica justamente em balancearmos a melhor eficiência em termos de projeto e produção. Não podemos nos concentrar em fazer um núcleo altamente eficiente no ponto de vista magnético porém com um alto tempo de fabricação ou custo.

Oque não pode ser confundido também é que uma técnica substitui outra, no caso de compararmos entre núcleos empilhados do artigo anterior e núcleos enrolados, o projetista pode criar uma conclusão que um determinado tipo é o melhor para todos os casos e na verdade isso não ocorre na pratica.

Exemplo disso é que o núcleo enrolado possui uma vantagem grande para equipamentos de menor porte, porém começa a perder eficiência com o aumento da potência do equipamentos, criando um efeito de crescimento indesejado das bobinas que é muitas vezes a parte mais cara do transformador.

O importante e o que queremos justamente que o projetista/calculista tenha em mente é que ter opções é a melhor arma que pode se ter na engenharia e depois dos devidos testes saber qual a mais eficiente para o que se deseja para o momento é que trará a vantagem competitiva nos produtos da empresa.

Até a próxima.

Autor:

- William Theobald Prange

- Diretor Operacional da ILTECH com 10 anos de experiência em desenvolvimento de soluções voltadas para a área de Engenharia

2 thoughts on “Eficiência Produtiva nos diferentes tipos de núcleo: como nossa experiência nos conduz? Parte II”